Draco Systems SL

Producción preparada para SmartFactory 4.0

Por favor, póngase en contacto con nosotros

Nuestra historia

Con más de dos décadas marcando el ritmo en el sector tecnológico, Draco Systems se enorgullece de anunciar su evolución natural: el salto estratégico hacia el montaje para terceros. Esta decisión no es sólo un reflejo de nuestra vasta experiencia, sino también nuestro constante compromiso con la innovación y la excelencia. Utilizando la tecnología más avanzada en maquinaria y abrazando la digitalización total, nos posicionamos en la vanguardia de la Industria 4.0, estableciendo un nuevo estándar en la fabricación electrónica.

En Draco Systems, entendemos que el corazón de un servicio excepcional reside en la capacidad de anticipar y superar las expectativas de nuestros clientes. Por eso, hemos invertido sin reservas en tecnología de punta y procesos de digitalización integral que nos permiten ofrecer soluciones personalizadas, flexibles y de máxima calidad. Desde el diseño y desarrollo hasta la producción y ensamblaje final, cada paso se optimiza mediante sistemas inteligentes y automatizados, asegurando una eficiencia y precisión sin precedentes.

Nuestro enfoque en la industria 4.0 no sólo mejora nuestra capacidad de producción, sino que también refuerza la trazabilidad y la transparencia a lo largo de todo el proceso de fabricación. Este compromiso con la innovación y calidad no permite ofrecer a nuestros clientes lo que realmente valoran: soluciones de ingeniería electrónica fiables, duraciones y la vanguardia tecnológica.

Al elegir a Draco Systems, nuestros clientes benefician de una colaboración que entienden y anticipan sus necesidades, transformando los desafíos en oportunidades y objetivos en realidades. Nosotros enorgullecemos ser socios clave en su éxito, proporcionando no sólo productos excepcionales, sino también un valor añadido inigualable al mercado.

Draco Systems: más que un proveedor somos su socio estratégico hacia el futuro de la innovación en ingeniería electrónica. Bien venidos a la nueva era de la manufactura, donde la experiencia es una en la tecnología para crear lo extraordinario.

Prototipos

Pequeñas producciones

Pre-serie

Grandes Producciones

Gestión de compras

de componentes

Gestión de alternativas

Rediseño

Trazabilidad

Seguimiento

Fábrica inteligente (5.0)

P&P (SMD)

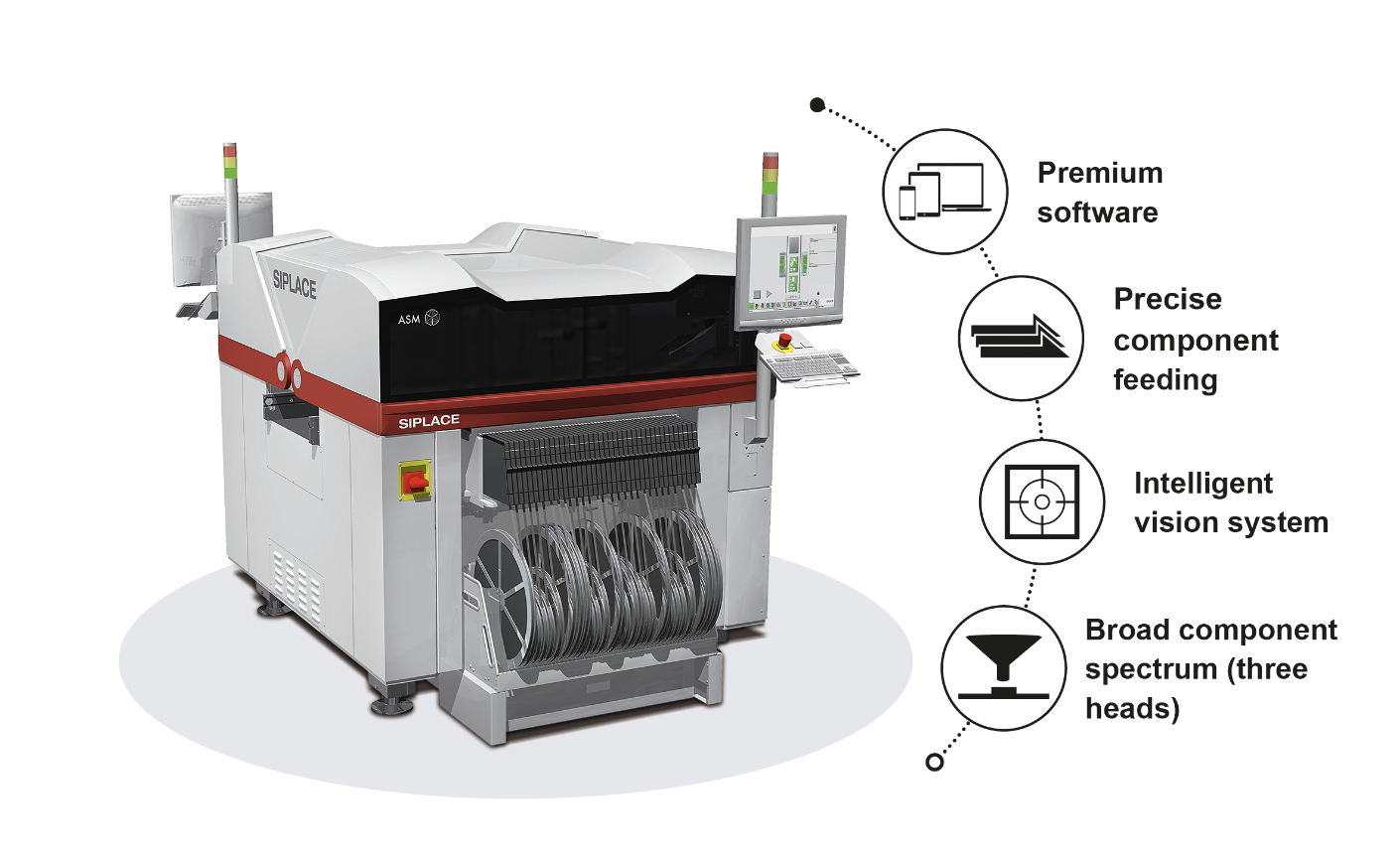

Las máquinas de P&P (Pick and Place), representan la vanguardia de la tecnología en montajes superficiales, ofreciendo soluciones integrales y de alta precisión para la industria electrónica. Estos sistemas avanzados son capaces de manejar una amplia gama de componentes con exactitud inigualable, garantizando una producción eficiente y de alta calidad. La flexibilidad de las máquinas Siplace permite su adaptación a distintos tamaños de producción, desde series pequeñas hasta grandes volúmenes, asegurando siempre el máximo rendimiento. Este nivel de adaptabilidad los hacen ideales para una amplia variedad de aplicaciones, desde prototipos hasta su fabricación en masa. La precisión y fiabilidad de las máquinas Siplace mejora significativamente la eficiencia de la línea de producción, reduciendo el tiempo de inactividad y los costes operativos, lo que se convierte en una inversión válida para cualquier empresa enfocada a la innovación y la calidad .

Características:

- Alta Precisión y Fiabilidad : Garantizan la colocación exacta de componentes, lo que es crucial para la integridad y funcionamiento de los productos electrónicos.

- Versatilidad en Componentes : Capacidad para montar un amplio rango de componentes de diferentes tamaños y formas.

- Adaptabilidad a Varios Volúmenes de Producción : Desde pequeñas tiradas hasta grandes volúmenes, permitiendo escalabilidad sin comprometer la calidad.

- Optimización del Tiempo de Producción : Reducción significativa del tiempo de inactividad gracias a su eficiencia y rapidez en el montaje.

- Fácil Integración con Sistemas Existentes : Compatibilidad con otras líneas de producción y sistemas de software, facilitando un flujo de trabajo cohesivo.

- Software Intuitivo y Avanzado : Facilita la programación, gestión y optimización de la producción, mejorando continuamente los procesos.

- Compromiso con la Sostenibilidad : Diseñadas pensando en la eficiencia energética y la reducción del impacto ambiental.

Estas características destacan en las máquinas de P&P Siplace como líderes en el mercado, ofreciendo a las empresas una herramienta poderosa para mejorar sus capacidades de producción y mantenerse a la vanguardia en la industria electrónica.

Selectiva (THT)

La soldadura selectiva con onda, como la de los equipos ERSA, representa un avance significativo en los procesos de fabricación electrónica, al combinar la eficiencia y precisión en la aplicación de soldadura en puntos específicos de los circuitos. La tecnología permite a las empresas conseguir una calidad de soldadura superior en componentes montados en superficie a través de orificios, sin comprometer a componentes adyacentes o la integridad del PCB. La capacidad de adaptarse a diferentes tamaños de lote y la facilidad de programación de estas máquinas hace que se vea una solución ideal para una amplia gama de aplicaciones de soldadura, desde prototipos hasta producción en masa, asegurando así una inversión rentable y duración para cualquier empresa compromesa. con la excelencia en la fabricación electrónica.

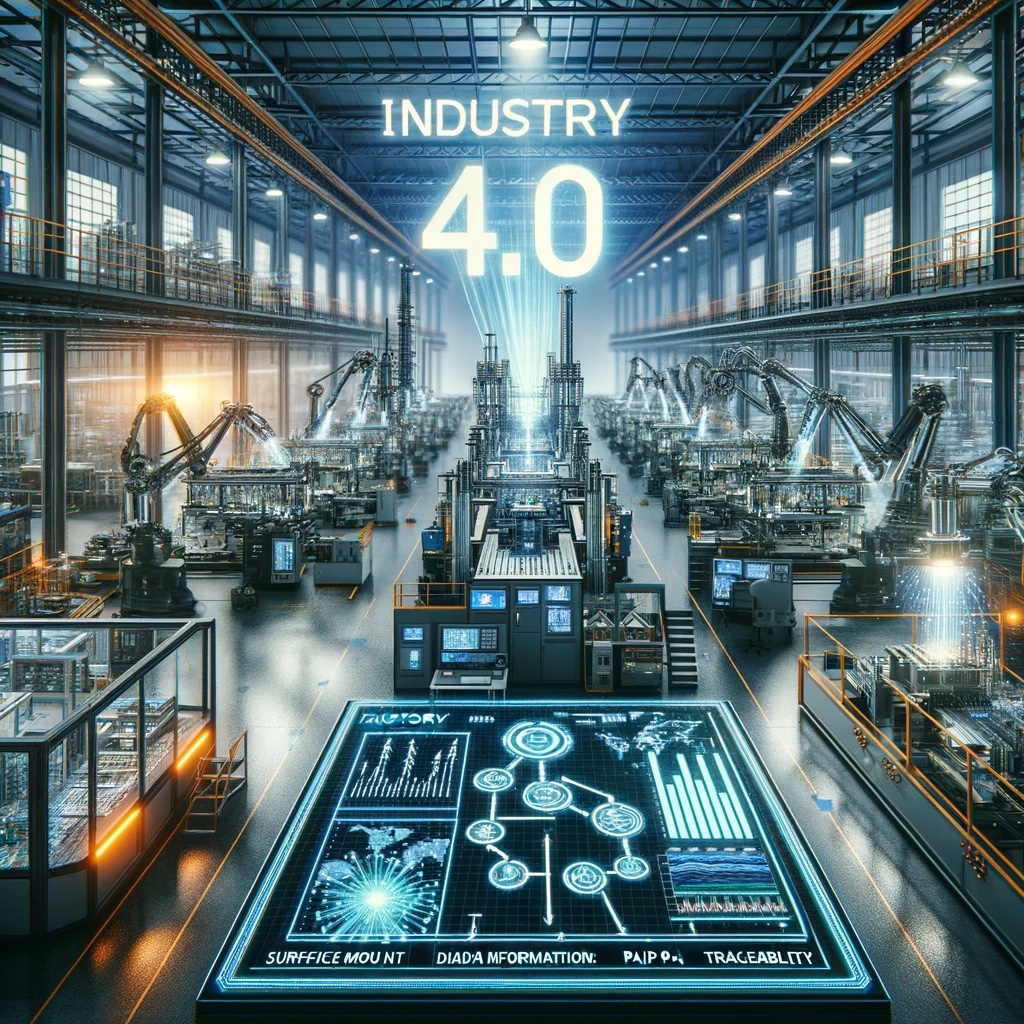

Trazabilidad – Industria 4.0/5.0

Draco Systems ha apostado por la implementación de la industria 4.0/5.0 y ha transformado radicalmente los procesos de fabricación, integrando tecnologías digitales avanzadas para crear sistemas de producción inteligentes y automatizados. La revolución industrial permite una trazabilidad sin precedentes desde el origen de los componentes hasta el control de calidad y el ensamblaje final, asegurando una completa visibilidad del ciclo de vida del producto. La trazabilidad por componentes y equipo facilitado por la Industria 4.0/5.0 garantiza la máxima calidad y eficiencia, permitiendo a las empresas responder rápidamente a las demandas del mercado, optimizar los recursos y reducir los desperdicios. Al aprovechar datos en tiempo real y análisis avanzados, las empresas pueden predecir mantenimientos, evitar tiempos de inactividad y personalizar la producción a niveles anteriormente inimaginables, marcando el inicio de una nueva era en la fabricación.

Virtudes de la Industria 4.0/5.0 y Trazabilidad:

- Visibilidad Completa : Trazabilidad total desde la adquisición de componentes hasta la entrega final, asegurando la calidad y el cumplimiento de los estándares.

- Eficiencia y Mejora : Optimización de los procesos mediante el uso de datos en tiempo real, para reducir significativamente los tiempos de ciclo y aumentar la productividad.

- Flexibilidad en la Producción : Capacidad para adaptarse rápidamente a los cambios en la demanda del mercado o personalizar productos según las necesidades específicas de los clientes.

- Reducción de Costas y Desperdicios : Mejora en la gestión de inventarios y reducción de desperdicios gracias a una planificación más precisa y procesos de fabricación optimizados.

- Mantenimiento Predictivo : Uso de sensores e IA para determinar errores en equipos antes de que sucedan , minimizando los tiempos de inactividad y alargando la vida útil de la maquinaria.

- Seguridad y cumplimiento : Mejoras en seguridad gracias a la automatización de tareas peligrosas y la capacidad de rastrear y asegurar el cumplimiento de las normativas internacionales.

- Decisiones Basadas en Datos : Capacidad de tomar decisiones estratégicas informadas basadas en el análisis de datos complejos, mejorando la competitividad y la innovación.

- Personalización en Escala : Producción personalizada masiva que permite ofrecer productos únicos a cada cliente sin comprometer la eficiencia.

La Industria 4.0/5.0 y su enfoque en la trazabilidad avanzada representando el futuro de la fabricación, donde la eficiencia, la calidad y la personalización son el estándar, y no la excepción, permitiendo a las empresas sin mantenerse en el día con las tendencias del mercado sino liderar la innovación en sus respectivos campos.

Por último y responden a la actualidad Draco Systems decide aplicar los principios de la Industria 5.0 así pues ofrece un salto cualitativo en la integración de la colaboración humana y la automatización avanzada. Esta evolución no sólo aumenta la eficiencia y la productividad, sino que también enriquece el proceso creativo, favoreciendo la innovación personalizada y sostenible. Al centrarse en la personalización masiva y bienestar de los trabajadores, Draco puede ofrecer soluciones más adaptadas a las necesidades específicas de los clientes, a la vez que promueve un ambiente de trabajo más seguro y motivador. Este enfoque no sólo mejora la competitividad sino que también refuerza la sostenibilidad y la resiliencia empresarial frente a los cambios constantes del mercado.

Calidad

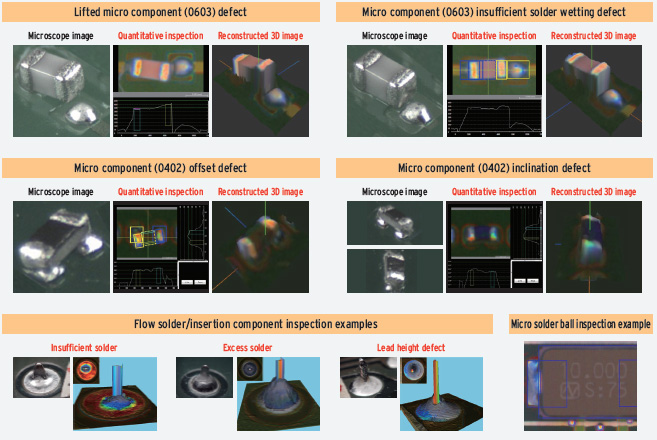

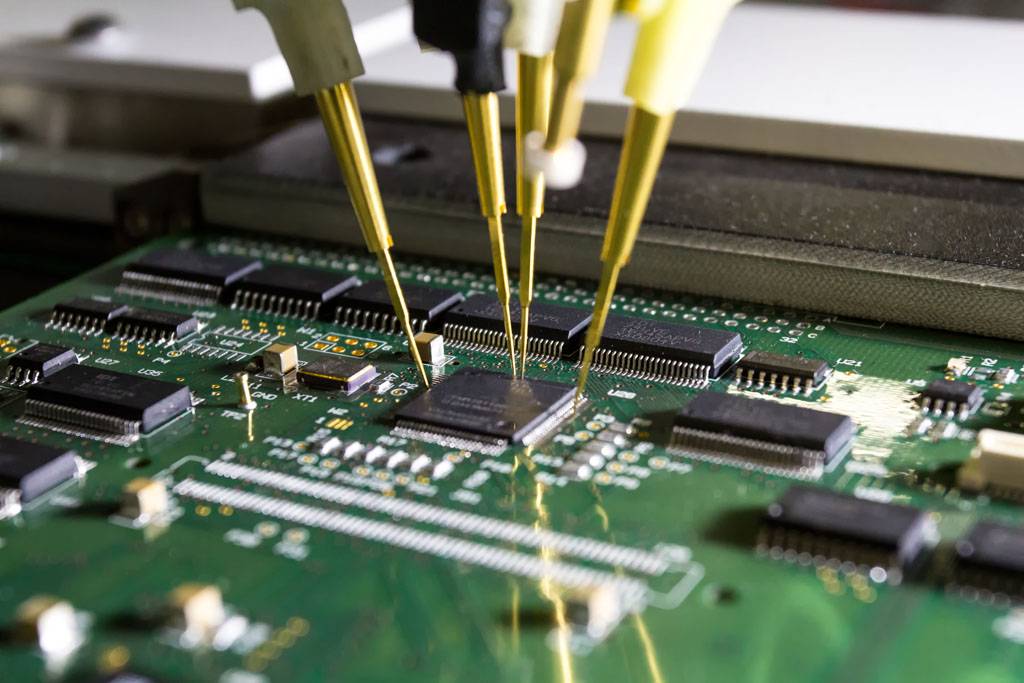

En el entorno dinámico de la producción electrónica, especialmente en el montaje de placas SMD, la adopción de procesos de calidad avanzados como la Inspección Óptica Automatizada (AOI) 2D/3D, lecho de pinchos (pruebas ICT/FCT), pruebas funcionales, ensamblaje y verificación por rayos X, constituyen la columna vertebral para asegurar la excelencia en los productos finales. El AOI 2D/3D es esencial para detectar defectos superficiales y de volumen en componentes y soldaduras, asegurando la identificación temprana de errores y la conformidad con los estándares de calidad. El lecho de agujas, a través de las pruebas ICT (Test de Circuito Integrado) y FCT (Test Funcional), permite evaluar no sólo la correcta instalación de componentes sino también la funcionalidad electrónica completa de la placa, garantizando que cada unidad funcione según las especificaciones.

Las pruebas funcionales llevan este proceso un paso más allá, simulando el entorno operativo del dispositivo para verificar su rendimiento en condiciones reales, lo que resulta crucial para anticipar y corregir fallas antes de llegar al usuario final. Por otra parte, el ensamblaje de precisión y la verificación de los rayos X ofrecen una visión detallada de las capas internas de las placas, identificando posibles defectos ocultos que otras técnicas podrían pasar por alto, como soldaduras frías o puentes de soldadura.

La integración de estos procesos de calidad no sólo eleva el estándar de los productos electrónicos producidos, sino que refleja también un compromiso con la excelencia y la innovación. Este enfoque proactivo hacia la calidad reduce significativamente el riesgo de fallos, mejora la satisfacción del cliente y refuerza la competitividad de la empresa en el mercado. En resumen, las virtudes de implementar estos rigurosos controles de calidad en la producción de placas SMD son fundamentales para asegurar la entrega de productos electrónicos fiables y de alto rendimiento, posicionando a la empresa como líder en calidad y fiabilidad en la industria electrónica .

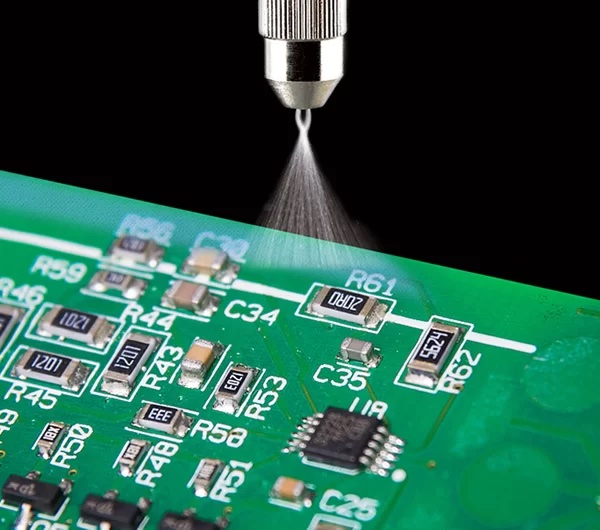

Acabado / Protecciones

El coating o revestimiento en las placas electrónicas es un proceso crucial que implica la aplicación de una capa protectora sobre los componentes y circuitos. Esta práctica se realiza con el objetivo de proteger los elementos electrónicos contra factores adversos como la humedad, polvo, vibraciones y cambios de temperatura, así como de posibles daños mecánicos y químicos. Además, el coating ayuda a prevenir la corrosión de los metales y la degradación de los materiales, alargando significativamente la vida útil de los dispositivos.

Una de las principales ventajas de aplicar el coating en las placas es su capacidad para mejorar la fiabilidad de los equipos electrónicos. En entornos exigentes o en condiciones extremos, esta capa protectora es esencial para garantizar el correcto y continuado funcionamiento de los aparatos. También se reduce significativamente el riesgo de cortocircuitos y otros problemas eléctricos, puesto que el revestimiento actúa como un aislante eficaz.

En resumen, el coating ofrece una protección robusta y prolonga la vida de los componentes electrónicos, siendo una inversión imprescindible para cualquier aplicación que requiera alta durabilidad y rendimiento constante, especialmente en sectores como automoción, medicina, o industria militar. Este proceso no sólo incrementa la seguridad de los dispositivos, sino que también contribuye a la reducción de costes de mantenimiento y reparación a largo plazo.

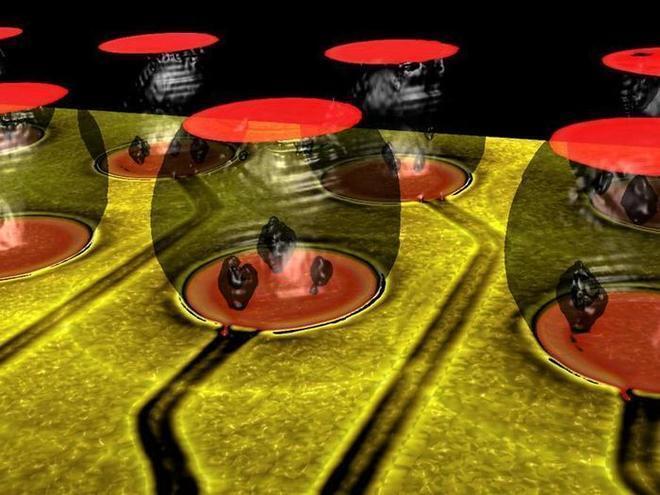

El potting , o encapsulado, es un procedimiento utilizado en la fabricación de placas electrónicas para aumentar su protección y durabilidad. Esta técnica consiste en llenar un componente o una placa completa con un compuesto líquido que, una vez endurecido, forma una barrera sólida y protectora. Esta barrera protege a los componentes electrónicos contra el impacto, la humedad, el polvo, las vibraciones y otros factores ambientales que podrían dañar los circuitos.

Una de las principales ventajas del encapsulado es su capacidad para proteger de forma integral a los componentes más vulnerables. A diferencia del coating , que aplica una capa fina y superficial, el potting sumerge totalmente los componentes, ofreciendo una protección mucho más robusta y completa. Esto es particularmente útil en aplicaciones en las que los dispositivos están expuestos a condiciones extremadamente adversas, como por ejemplo en la electrónica marina o en dispositivos utilizados en entornos industriales pesados.

Además, el potting también contribuye a mejorar la resistencia dieléctrica de la asamblea, aumentando así la seguridad de los dispositivos en aplicaciones de alta tensión. Esta técnica puede ayudar a prevenir cortocircuitos y otros problemas eléctricos derivados de la exposición a la humedad o sustancias conductoras.

En conclusión, el encapsulado es esencial para la protección y prolongación de la vida útil de los componentes electrónicos en condiciones exigentes. Con su aplicación, los fabricantes pueden asegurar que sus productos son capaces de resistir a los desafíos ambientales más duros, reduciendo al mismo tiempo los costes asociados al mantenimiento y reparación. Esto hace que el potting sea una inversión valiosa para sectores como automoción, aeroespacial, defensa y cualquier otro que requiera una protección extra en sus componentes electrónicos.

ISOs

La norma ISO 9001 es un estándar internacional que define los requisitos para un sistema de gestión de calidad (SGC). Tener esta certificación es esencial para las empresas que deseamos demostrar su capacidad para ofrecer productos y servicios que cumplan tanto las expectativas de los clientes como los requisitos legales y reglamentarios. Implementar un SGC conforme a la ISO 9001 ayuda a mejorar los procesos internos, aumentar la eficiencia y optimizar la gestión de recursos, garantizando una mejora continua. Además, poseer esta certificación puede mejorar la imagen de la empresa frente a los clientes y puede ser un factor decisivo en la concesión de nuevos contratos o en la entrada a nuevos mercados. En resumen, la ISO 9001 no sólo refuerza la calidad y fiabilidad de los productos, sino que también promueve una cultura de excelencia y confianza entre clientes y proveedores. APROBADA 2024

ISO 13485 es una norma internacional que especifica los requisitos para un sistema de gestión de la calidad específicamente diseñado para la industria de dispositivos médicos. Este estándar se centra en garantizar la conformidad de los productos médicos, la seguridad de los pacientes y la coherencia en la prestación de servicios médicos relacionados. Tener la certificación ISO 13485 es crucial para las empresas que deseen operar en el mercado global de la salud, ya que demuestra el compromiso de la empresa con la calidad y la seguridad de sus productos. Además facilita el cumplimiento de las regulaciones internacionales y mejora la confianza de los clientes y otras partes interesadas en la capacidad de la empresa para entregar productos y servicios que son sistemáticamente fiables y seguros. APROBADA 2024

La ISO 14001 está centrada en los sistemas de gestión ambiental (SGA). Esta norma ayuda a las organizaciones a mejorar su rendimiento ambiental mediante una gestión más eficiente de los recursos y la reducción de los residuos, minimizando así el impacto ambiental de sus operaciones. Implementar un SGA conforme a la ISO 14001 no sólo contribuye a la sostenibilidad ambiental sino que también puede ofrecer ventajas económicas significativas, como la reducción de costes y la mejora de la imagen corporativa. Esto puede atraer a nuevos clientes que valoran la responsabilidad ambiental, además de cumplir con la legislación vigente y reducir el riesgo de sanciones legales y reputacionales. TRAMITACIÓN EN CURSO